Низкотемпературные смазки

Содержание:

- Какую смазку выбрать?

- Виды и свойства

- Состав и характеристики

- Основные характеристики

- Разновидности

- Лучшие средства

- Применение литиевых смазок в автомобиле

- Какая смазка будет лучше для подшипников?

- Особенности эксплуатации подшипников при низких температурах

- Виды смазок для подшипников

- Рейтинг смазки для ступичных подшипников. Какая лучше

- Описание

- Сфера применения

- Почему Вам стоит купить смазку для подшипников RVS Master: реальные исследования

- Как использовать смазку RVS Master Spray Grease в системе подшипников и цепей

- Особенности состава низкотемпературных смазок для подшипников

Какую смазку выбрать?

В мире выпускается огромный ассортимент пластичных низкотемпературных смазок

Большое внимание производители уделяют их качеству, тем более что сегодня им доступно самое современное оборудование и технологии.. Лидером по производству низкотемпературных смазок до недавнего времени считались Соединенные Штаты Америки

Именно там по заказу одного из департаментов была создана первая морозостойкая смазка для применения на Аляске и в Арктике.

Лидером по производству низкотемпературных смазок до недавнего времени считались Соединенные Штаты Америки. Именно там по заказу одного из департаментов была создана первая морозостойкая смазка для применения на Аляске и в Арктике.

Советские низкотемпературные смазки разрабатывались в специальных НИИ. Среди них известные и применяемые по сей день ЦИАТИМ-201, ЦИАТИМ-203, Лита, ГОИ-54п, Зимол.

EFELE SG-311 выдерживает до -60 °С, совместима с пластмассами и эластомерами, способна работать при высоких скоростях и в точных приборах.

EFELE SG-311 выдерживает до -60 °С, совместима с пластмассами и эластомерами, способна работать при высоких скоростях и в точных приборах.

Для экстремально высоких нагрузок и повышенной влажности предназначена смазка EFELE SG-321. Она обладает отличной водостойкостью, хорошими антикоррозионными и противоизносными свойствами.

Обе смазки имеют длительный срок службы даже при сильных морозах, так как разработаны с учетом особенностей эксплуатации низкотемпературного оборудования и российских климатических условий.

Виды и свойства

Регулярное обслуживание подшипников является залогом их длительной, эффективной и надежной работы. Нельзя просто заложить любую смазку в узел. Нужно руководствоваться определенными требованиями производителя детали.

- Масла. Применяется в случаях, когда узлы работают при высоких температурах и скоростях. Оно обеспечивает их постоянное охлаждение путем отвода тепла в окружающую среду. Снижает силу трения при контакте скользящих и вращающихся поверхностей. Защищает внутренние поверхности подшипника от проникновения механических частиц и агрессивных веществ.

- Пластичные смазки. Представляют собой мази, которые служат для снижения трения. По сравнению с маслами они лучше удерживаются на вертикальных поверхностях, не выходят из контакта со взаимодействующими поверхностями и герметизируют смазываемые узлы.

- Твердые смазочные материалы. В чистом виде твердые смазки применяются только в подшипниках скольжения. Они образуют тонкий сухой слой, который снижает износ и трение. Подобные материалы используются в случаях, когда масла и пластичные смазки не соответствуют условиям эксплуатации и требованиям оборудования, например, в вакууме, радиации и т.д.

- Газы. Это смазки, при которых поверхности трения деталей, находящиеся в относительном движении, разделены газом. Этот вид смазывания применяются в турбокомпрессорах, газовых турбинах, ультрацентрифугах, оборудовании ядерных установках, узлах трения точных приборов.

Состав и характеристики

В консистентные смазки добавляют загустители, придающие им морозостойкость. Наиболее распространенные виды добавок:

- Литиевое мыло. Компонент известен как отличный усилитель свойств смазочных материалов еще с 1942 г. С ним покрытия становятся более термостабильными, водостойкими, имеют высокую прочность на сдвиг.

- Кальциевое мыло — помогает получить термостойкий продукт с высокими антикоррозионными свойствами.

- Литиевый комплекс — состав, изготовленный на основе 12-гидроксистеариновой кислоты. При наличии добавок в виде фосфорной и борной кислоты состав становится более стабильным.

- Бариевый комплекс — благодаря данной добавке состав стоек к высоким нагрузкам. Большой недостаток добавки — токсичность, поэтому данный вид загустителей все реже используется в производстве.

- Алюминиевые комплексы представляют собой Стеарат и Бензоат алюминия. Составы не приносят вред окружающей среде, быстро разлагаются и поэтому все чаще используются на производствах.

При выборе низкотемпературной смазки следует обращать внимание на показатель вязкости (NLGI). Более низкому показателю (00) соответствует более жидкая консистенция

Такие составы являются альтернативой маслам и теряют свойства при достижении температуры -20°С.

Смазки NLGI 1 — мягкие, пластичные, легко проникают в зазоры и используются на оборудовании, работающем под невысокой нагрузкой.

Большего внимания заслуживают составы с показателем NLGI 2. Они достаточно вязкие, чтобы не менять свойства даже при больших нагрузках и температуре до -50°С.

Еще более твердые (полутвердые) составы с показателем вязкости NLGI 3 могут выдерживать экстремально низкие температуры от -50°С и работать при большой механической нагрузке.

Несомненно, помимо NLGI, важны показатели противозадирности, водостойкости, консервационные качества, стабильность, антиокислительные свойства.

Твердые смазки содержат углеродные материалы, полимеры, мягкие металлы, дихалькогениды переходных металлов. Свойства смазки определяют добавки. В их число входит:

- Графит — может использоваться при условии, что производственный процесс происходит не в вакууме. Если нарушить это правило, происходит «сухое пыление» графита, и состав теряет свои свойства. Графен, как и графит, добавляемый в твердые смазки, является аллотропом углерода. Это мощный химически- и термоустойчивый элемент, благодаря которому снижается трение и износ запчастей.

- Алмазоподобный углерод. Элемент гарантирует низкое трение и скорость износа, но при этом отлично выдерживает высокие нагрузки благодаря высокой твердости и упругости.

- Адаптивные нанокомпозиты, TMD — компоненты, которые при работе в сухом инертном газе и вакууме не подвергаются окислению и не взаимодействуют с водой.

- Полимеры, например — политетрафторэтилен (ПТФЭ) и полихлорфторэтилен (ПХФЭ), имеют высокие антифрикционные свойства, отличаются износостойкостью.

- Мягкие металлы — характеризуются высокой термостойкостью, и при снижении температуры не окисляются, сохраняют противостояние к истиранию.

Если консистентные смазки трудно нанести, выручают твердые, не уступающие по показателям морозостойкости.

Основные характеристики

Основной характеристикой низкотемпературной смазки, определяющей ее эффективность, является вязкость.

Европейские стандарты выделяют несколько групп смазочных материалов по данному показателю. Самые распространенные из них:

- NLGI 00: жидкие смазки (альтернатива маслам), работающие при температурах до -20 °С (критический порог, при достижении которого материал теряет свои свойства)

- NLGI 1: очень мягкие смазки, применяемые в легконагруженных узлах при низких температурах

- NLGI 2: мягкие смазки со средней вязкостью, рабочие температуры которых достигают -50 °С

- NLGI 3: полутвердые смазки с консистенцией парафина; благодаря специальным присадкам выдерживают экстремально низкие температуры

Таким образом, к разряду морозостойких могут относиться только смазки с вязкостью NLGI 2 (возможно, 1,5) и NLGI 3.

Границы диапазона рабочих температур любой смазки определяются вязкостью входящего в ее состав базового масла и, как правило, не зависят от типа загустителя.

Разновидности

Низкотемпературные покрытия встречаются в группах пластичных и твердых смазок.

Пластичные состоят из базы, загустителей и присадок. В качестве базы используются минеральные масла, изготовленные на основе отходов нефтепереработки, и синтетические — Полиальфаолефины (ПАО), силиконовые масла.

Твердые смазки представлены в виде смеси консистентных смазок с твердыми компонентами или в виде сухого покрытия. Чаще практикуется распыление смазки на поверхность деталей узлов с последующим высыханием состава. В зависимости от выбора твердосмазочного материала покрытия могут проявлять стабильность при температуре -200…+850°С даже при условии одновременного воздействия агрессивной среды.

Лучшие средства

На основе дисульфида молибдена

Одним из лучших средств, защищающих ступичные подшипники от разрушения, является смазка, содержащая большое количество дисульфида молибдена. Эта соль металла способна существенно уменьшать силу трения, снижая скорость износа всего узла. Кроме того, смазки, изготовленные с применением такой технологии, способны останавливать распространение коррозии за счёт образования очень плотной неразрушимой плёнки на поверхности обработанной детали. Срок службы смазывающего вещества равен продолжительности эксплуатации самих ступичных подшипников — более 100 тысяч километров, поэтому при грамотной установке детали никаких проблем с ходовой частью автомобиля возникать не будет.

Конечно, даже такая высокотехнологичная смазка не может обойтись без определённых недостатков — в первую очередь, они представлены чувствительностью к воздействию влаги. Если корпус ступицы будет разгерметизирован, смазку лучше поменять, внимательно проверив при этом состояние подшипника, который может подвергнуться необратимым повреждениям. Кроме того, смазки на основе дисульфида молибдена достаточно быстро загрязняются, и при появлении в них абразивных частиц эффективность борьбы с трением существенно снижается.

Смазка, созданная с применением дисульфида молибдена, также способна разрушаться при особенно высоких температурах, хотя для неё эти показатели значительно больше, чем для упомянутых ранее углеводородных синтетических средств. Поэтому после длительной езды с большой скоростью желательно регулярно откидывать крышки корпусов подшипников, чтобы проверить их состояние — первым индикатором их чрезмерного износа станет синеватый цвет, после чего поломанная деталь начнёт проявлять себя сильным гудением. Для обработки подшипников ступицы можно использовать смазку отечественного производства, например, Фиол, а при её отсутствии можно купить более дорогое средство ШРУС-4, хотя оно несколько уменьшит срок службы узла

Если вы предпочитаете пользоваться смазками зарубежных производителей, обратите особенное внимание на следующие бренды:

- Texaco;

- Castrol (BP);

- ESSO;

- Liqui Moly;

- Mobil.

На основе лития

Уже достаточно давно была разработана универсальная консистентная смазка, в основу которой положен литий, растворённый в органических кислотах. При вспенивании и добавлении загустителя получается желтоватая субстанция, которая легко зачерпывается пальцем или специальным инструментом, однако самостоятельно не выливается из банки. Литиевые смазки считаются идеальным вариантом для борьбы с трением — они обеспечивают существенное снижение нагрузок, что приводит к уменьшению скорости износа отдельных деталей. Благодаря этому срок службы подшипника при обработке таким составом возрастает до максимума, что позволяет получить уверенность в надёжности ходовой части автомобиля. К сильным сторонам средств на основе лития относится и долговечность — смазка не теряет свои свойства и к 100–110 тысячам километров пробега, хотя ради безопасности деталь лучше заменить.

Благодаря этому литиевые смазки считают идеальным вариантом для обеспечения безопасности подшипников, хотя в некоторых других областях достигающийся с их помощью результат не столь хорош. Минусом этих средств считается средняя коррозионная устойчивость в сравнении с альтернативными составами, поэтому при нарушении герметичности корпусов подшипников смазывающий материал также стоит поменять. Кроме того, минусом является способность органических кислот в основе литиевых смазок растворять некоторые полимерные соединения

Поэтому, прежде чем приобретать такие средства, обратите внимание на инструкцию по эксплуатации автомобиля — вполне возможно, что в ней вы найдёте указание о недопустимости их применения

Сейчас смазка на основе лития производится лишь несколькими зарубежными компаниями, среди которых нужно назвать British Petroleum, Very Lube и Renolit. Однако вы можете использовать для защиты ступичных подшипников и относительно недорогой отечественный аналог, представленный средством под названием Литол-24. В отличие от прочих составов, Литол отлично справляется с повышенными нагрузками и высокими температурами, обеспечивая максимальную долговечность деталей. Кроме большой долговечности и невысокой цены, преимуществом отечественной смазки можно назвать широкую распространённость — её можно приобрести в любом автомобильном или строительном магазине.

Применение литиевых смазок в автомобиле

Основное назначение автомобильных антифрикционных смазок – не просто снижение трения, а повышение работоспособности автомобиля, продление его жизненного цикла. Срок службы подвижных металлических деталей легко достигается путем своевременного ухода за ними, который заключается в очистке и смазывании. Для нормальной работы автомобиля (особенно в послегарантийный период) необходимо регулярно проверять уровень смазки во всех узлах и своевременно ее заменять при обнаружении недостачи или сгущения.

Тревожными сигналами о необходимости применения смазки являются нехарактерные для нормально работающих механизмов посторонние звуки: скрипы, стуки, жужжание и пр. Кроме того, профилактическая смазка металлических деталей машины рекомендуется не только при ее консервации, но и при длительном хранении без эксплуатации (например, на время отпуска, командировки, вахты и пр.).

При этом литиевые смазки необходимо применять строго по назначению, так как для различных узлов автомобиля требуются различные их составы:

- Для ШРУСов применяются литиевые смазки с добавлением дисульфида молибдена. Такие смазки хорошо предохраняют механизмы, в которых имеют место высокие скорости вращения, как от механических воздействий, так и от кратковременного нагревания до 130 – 150°С.

- Для смазки тросов, резьбовых соединений, цепей и других трущихся деталей успешно применяется литиевая смазка с добавлением тефлона. Этот вид смазочных материалов имеет особо высокую устойчивость к внешним агрессивным факторам (перепады температур, влажность, загрязненность и запыленность), что способствует надежной защите открытых деталей от коррозии и окисления.

- Для защиты труднодоступных узлов автомобиля, работающих под высоким механическим давлением, применяют комплексные смазки с содержанием кондиционера металла. Такие смазки могут длительно выполнять свои функции, без необходимости их периодической замены.

- Для всех остальных узлов и деталей машин могут применяться универсальные литиевые смазки, имеющие сбалансированные универсальные качества (эффект отталкивания воды, хорошую липкость, широкий температурный диапазон, устойчивость к внешним неблагоприятным воздействиям).

Какая смазка будет лучше для подшипников?

В современных авто и производственной технике функционируют до 30 видов разных подшипников, в машинах и промустановках премиум-сегмента их число может достигать 100. Эти элементы призваны поддерживать и направлять оси вращения, валы электродвигателей, снижать трение и отвечать за работоспособность важных узлов автомобиля, велосипеда, мопеда. При значительном трении происходит нагрев, скорый износ деталей, выход из строя отдельных агрегатов. Данный процесс можно заметно отсрочить, своевременно позаботившись о состоянии самих подшипников. Если они постоянно находятся под чрезмерной нагрузкой, увеличивается проскальзывание. Это вызывает износ и падение твердости материалов, их дальнейшее разрушение. Очевидно, что для ступичных и прочих высокоскоростных подшипников необходима смазка. Но не обычная, а специальная, оказывающая отличный эффект восстановления и уменьшения трения.

В качестве смазочных материалов сегодня используются различные вязкие жидкости, масла, бензин, керосин, эмульсии, газы, жидкие металлы. Все они предназначены для борьбы с повышенным трением и, следовательно, температурами в зоне износа. Однако, существенно повысить ресурс способна лишь аэрозольная смазка для цепей RVS Master Spray Grease. Она помогает сократить расходы на ремонт, замену элементов. RVS Master Spray Grease увеличивает срок эксплуатации подшипников в 10 раз! Даже если они работают в условиях агрессивной среды.

Преимущества использования водоотталкивающей смазки для подшипников и цепей RVS Master следующие:

- Качественное восстановление пар трения (уменьшение радиальных зазоров) с формированием прочного металлокерамического слоя даже в труднодоступных местах. Обычно это ведет к самонатяжению цепного привода.

- Увеличение ресурса подшипников с сохранением заявленных производителем свойств состава РВС при его «работе» в условиях повышенной влажности и при температуре до 300-3500С.

- Создание демпфирующего эффекта, который снижает вибрации и шум механизмов. Состав РВС отодвигает достижение точки саморазрушения цепей и подшипников.

- Сохранение их работоспособности при серьезных радиальных нагрузках с отсутствием заклинивания.

- Экономия на покупке и замене цепей – от 8 000р.

- Обработка подшипников и цепей в штатном режиме без остановки работающего оборудования.

Для подтверждения высокой эффективности применения RVS Master Spray Grease предлагаем далее ознакомиться с результатами испытаний подшипников.

Особенности эксплуатации подшипников при низких температурах

Ключевое назначение подшипников обеспечить стабильное и равномерное вращение. Использование низкопробных или неподходящих для обозначенных температурных условий эксплуатации смазочных материалов для подшипников качения и скольжения может:

- спровоцировать стопорение вращающихся элементов;

- отразиться на соблюдении технологии и качестве конечной продукции;

- вызвать преждевременный выход из строя оборудования и отдельных узлов;

- увеличить простои и эксплуатационные расходы и издержки на содержание производства.

Учитывая, что при низких температурах с экономической и с технологической стороны важно обеспечить максимальный межсмазочный интервал, смазки для подшипников, способные обеспечить их стабильную работу при температурах до -50˚С и ниже, должны отличаться не только высокой антифрикционной способностью и значительным сроком служб, но и улучшенными антикоррозионными, антиокислительными и противозадирными свойствами, а также высокой механической и коллоидной стабильностью. На выбор смазочных материалов для подшипников влияет не только минимально допустимая рабочая температура

Конструктивные особенности узла трения и технико-эксплуатационные условия, такие как скоростной режим, мощность, величина крутящего момента, статические и динамические нагрузки также регламентируют их физико-химические свойства, так смазки для подшиников качения, зубчатых передач шарниров, опорно-сцепных устройств или рулевых механизмов не могут быть одинаковыми априори, так как специфика узла выдвигает свои требования. Поэтому каждая смазка для подшипников выбирается в четком соответствии с конкретными условиями эксплуатации

На выбор смазочных материалов для подшипников влияет не только минимально допустимая рабочая температура. Конструктивные особенности узла трения и технико-эксплуатационные условия, такие как скоростной режим, мощность, величина крутящего момента, статические и динамические нагрузки также регламентируют их физико-химические свойства, так смазки для подшиников качения, зубчатых передач шарниров, опорно-сцепных устройств или рулевых механизмов не могут быть одинаковыми априори, так как специфика узла выдвигает свои требования. Поэтому каждая смазка для подшипников выбирается в четком соответствии с конкретными условиями эксплуатации.

Виды смазок для подшипников

При выборе смазывающего вещества в первую очередь уделяется внимание показателю вязкости, так как она определяет допустимую скорость работы устройства и некоторые другие моменты. Принятая система стандартизации определяет выделение следующих основных классов:

- GA – смазывающее вещество, предназначенное для малонагруженных подшипников, которые эксплуатируются в диапазоне от 20 до 70 градусов Цельсия. Этот класс наиболее распространен в области машиностроения.

- GB – класс, связанный с эксплуатацией при средних нагрузках. Температурный режим существенно расширен, составляет 40-120 градусов Цельсия. Применяется для смазывания нагруженных подшипников большинства автомобилей.

- GC – вариант исполнения, который часто применяется для обслуживания грузовых автомобилей, а также некоторой спортивной техники. За счет добавления особых веществ в состав повышается эксплуатационная температура до 160 градусов Цельсия.

Довольно большое распространение получила высокотемпературная смазка для подшипников. Она обеспечивает требуемую степень смазки даже при существенном увеличении температуры, так как сохраняет свои свойства.

Рассматривая основные виды смазок для подшипников также уделим внимание нескольким распространенным группам:

- Литийсодержащие. Этот вариант исполнения считается одним из самых популярных, так как соотношение цены и качества находится на самом высоком уровне. Самым распространенным предложением можно назвать Литол 24. Подобное вещество характеризуется тем, что не обеспечивает требуемую защиту поверхности от воздействия повышенной влажности.

- Высокоскоростная смазка также пользуется весьма высокой популярностью. Основные свойства достигаются за счет добавления в состав различных порошков. Смазка красного цвета часто добавляется в подшипники, которые устанавливаются в механизмах, работающих на высокой скорости. Основными добавками зачастую становятся никелевые и медные порошки. Кроме этого, некоторые производители проводят добавление меди и натрия. Медная смазка характеризуется довольно большим количеством особенностей, которые должны учитываться перед непосредственным выбором вещества.

- На основе полимочевины. Подобная специальная смазка характеризуется тем, что в состав включается особое стабилизирующее вещество – кальций сульфат. Этот вариант исполнения практически во всех случаях входит в топ смазок для подшипников.

- Молибден также часто применяется в качестве основы при изготовлении смазок для подшипников. Этот вариант исполнения характеризуется тем, что способен выдерживать серьезное температурное воздействие. Часто низкотемпературная смазка для подшипников относится к этой группе, однако она характеризуется одним существенным недостатком – при контакте с водой проходит химическая реакция, в результате которой образуется серная кислота, за счет чего эксплуатационный срок существенно снижается.

- Перфторполиэфирные считаются самым совершенным, но и дорогим предложением на рынке. В большинстве случаев подобная смазка применяется при обслуживании спортивных автомобилей, которые эксплуатируются в сверх тяжелых условиях. Некоторые немецкие и японские автопроизводители применяют это веществ при сборке автомобилей премиального класса. Из-за высокой стоимости применение в быту нецелесообразно.

При этом она может быть зеленая или фиолетовая, цвет может изменяться в зависимости от состава вещества, а также типа применяемых красителей при изготовлении. Как правило, окрашивание проводится для того, чтобы контролировать степень смазывания поверхности.

Классификация также проводится по тому, в каком агрегатном состоянии вещество поступает в продажу. Среди особенностей отметим следующие:

- Чаще всего продается смазка в виде жировой консистенции, которую достаточно просто нанести на поверхность. Как правило, она достаточно густая, поэтому на момент эксплуатации подшипника не вытекает.

- В последнее время довольно большое распространение получил спрей. Это можно связать с тем, что наносить вещество достаточно просто. После распыления аэрозольная смазка загустевает, после чего приобретает требуемые эксплуатационные характеристики.

Приведенная выше информация указывает на то, что есть просто огромное количество различных вариантов исполнения смазки, выбор проводится в зависимости от того, какие эксплуатационные характеристики следует обеспечить. Кроме этого, при выборе довольно много внимания уделяется стоимости, так как она варьируется в достаточно широком диапазоне.

Рейтинг смазки для ступичных подшипников. Какая лучше

Какую же смазку лучше использовать в ступичных узлах если на выбор лучшей автосмазки влияют несколько показателей:

- Характеристики деталей / узлов

- Температурный режим

- Уровень влаги

- Климатические условия

- Отзывы

- Производитель

- Предпочтения владельца и стоимость товара

На основании вышеперечисленных показателей, был составлен список-рейтинг предпочтительных марок.

| Наименование | Краткое описание | Цена на 2021 год, руб |

| LIQUI MOLY LM 50 | Лубрикатор характеризуется устойчивостью к разным температурным режимам. База – литиевое вещество. | 865 ₽ – 400 грамм |

| SKF LGWA 2 | Состоит из минералов и лития. Используется при высоких эксплуатационных температурах. Эффективен в условиях влаги. | 889 ₽ — 200 грамм |

| Step Up HIGH TEMPERATURE WHEEL BEARING LITHIUM GREASE | Подходит для всех типов запчастей. В составе – металлы, обладающие антикоррозийными свойствами. | 730 ₽ – 450 грамм |

| Castrol LMX Li-Komplexfett 2 | Состоит из загустителя. Входят минералы, литий. Нет дополнительного присадок. | 790 ₽ – 400 грамм |

| Motul Tech Grease 300 | Пластичная. Применяется при высоких нагрузках. Выдерживает температуру до 200 градусов. | 340 ₽ – 200 грамм |

| Mobil XHP 222 | Основной элемент – литий. Разработан специально для условий повышенной нагрузки. Обеспечивает хорошую защиту от коррозии, воды. Устойчив к температуре. | 410 ₽ – 700 грамм |

LIQUI MOLY LM 50

Спецсмазка для ступичного подшипника синего цвета. Относится к литиевому типу, а точнее к консистентным смазкам второго класса NLGI.

- Проявляет устойчивость к тяжелым эксплуатационным условиям, не поддается коррозии, окислению, воздействию воды.

- Соответствует немецкому индустриальному стандарту DIN 51502 KР 2 Р-30.

- Температурный диапазон применения: от -30°C — +160°C кратковременно +200°C

Видео – тест LIQUI MOLY LM 50 на трение

SKF LGWA 2

Пластичный состав, который состоит из лития и минералов. Применяют в условиях экстремальных температур и нагрузки. По влагостойкости — одна из лучших в своем классе. Разработчик «SKF»: ведущий в списке производителей подшипников, но это и минус, так как сложно найти на полках магазинов.

- температура работы – до 220 градусов,

- активное смазывание при нагрузках и низких частотах,

- антикоррозийные свойства.

Рекомендуется к использованию в грузовых автомобилях, трейлерах, обычных машинах.

Step Up HIGH

Базовое вещество – литий. Содержит металлические включения, обладающие антикоррозийными свойствами. Сохраняет полезные характеристики при воздействии инородных растворов, грязи, влаги. Среди других характеристик:

- способен выдержать температуру до 250 градусов;

- нагрузка – 1166 Н;

- скорость до 10000 оборотов за минуту.

Характерная черта – высокие температурные показатели. Используется на сильном морозе или при жаре в южных областях страны. Устанавливается на спортивных машинах, которые подвергаются высоким нагрузкам.

Castrol LMX Li-Komplexfett 2

Используется литиевый загуститель для пластичности, основа — минерального масла и с пакетом присадок. Стойкость к затвердевани, пониженное выделение масла, а так же адгезия к металлическим поверхностям. Применяется для высоких температур ступиц.

- зеленый цвет;

- сохраняет свойства при -35° С;

- легко смывается водой;

- не терпит попадания прямых солнечных лучей;

- температура – до 260 градусов.

Важно знать:

При температурах выше 70°С происходит окисление смазывающего состава. При каждом повышении температуры выше этого порога на 10 °С скорость окисления увеличивается в 2 раза. Поэтому составы с высоким температурным пределом по определению всегда лучше сопротивляются окислению при высоких температурах.

Motul Tech Grease 300

Смазывающий комплекс разработан на минеральных и синтетических растворах с добавлением литиевого элемента. Класс — NLGI 2. Имеет зеленый цвет. Присадки в составе: противозадирные, противоизносные, антиокислительные и антикоррозионные.

- противозадирные свойства;

- температура – от -30° С до +150° С при продолжительной работе, до 200 – при нагрузках;

- стойкость к коррозии;

- сохраняет свойства при -30° С;

- не смывается, удерживается на поверхности;

- сохраняет стойкость при высоких нагрузках.

Mobil XHP 222

Относится к пластичному типу. Изготавливается на литиевой основе. Разработка по специальной технологии обеспечения повышенной защиты. Смазки Mobilgrease XHP выпускаются классом 00, 0, 1, 2 и 3 по NLGI с вязкостью базового масла ISO VG 220. Темно-синий цвет.

- устойчивость к воздействию воды;

- обеспечение сцепления с металлической поверхностью;

- защита от формирования коррозии;

- стойкость к разрушению в условиях высокой температуры.

Инструкции по смазыванию

Описание

Низкотемпературными называются смазки, которые благодаря составу не загустевают при морозе, даже если температура эксплуатации достигает -25…-70°С или ниже. Особенно актуально использование таких смазок в северных регионах, где промышленное оборудование работает круглогодично на улице при температуре -20-50°С. В суровые морозы обычные смазки загустевают настолько, что перестают поступать в зазоры между трущимися механизмами. В итоге их использование становится бессмысленным, ведь защита оборудования сводится к нулю.

Разработчики промышленных масел нашли выход из ситуации, и стали добавлять в состав загустители, позволяющие покрытию не утрачивать защитные свойства в неблагоприятной среде. Кроме того, в качестве базы стало использоваться не только минеральное масло, но и силикон.

Сфера применения

Северные регионы — не единственные места, где спасают низкотемпературные смазки. Также нуждаются в обработке морозостойкими материалами узлы морозильного оборудования, рефрижераторы и прочие холодильные установки. Смазки наносятся на такие элементы:

- подшипники качения и скольжения, а также их направляющие;

- высокоточные механизмы;

- зубчатые передачи;

- пневмоприводы и тросы;

- гибкие валы;

- криогенное оборудование;

- механизмы, требующие минимального момента пуска.

Везде, где есть вероятность изменения температурного режима эксплуатации оборудования, должны использоваться морозостойкие (или, напротив, высокотемпературные) смазки.

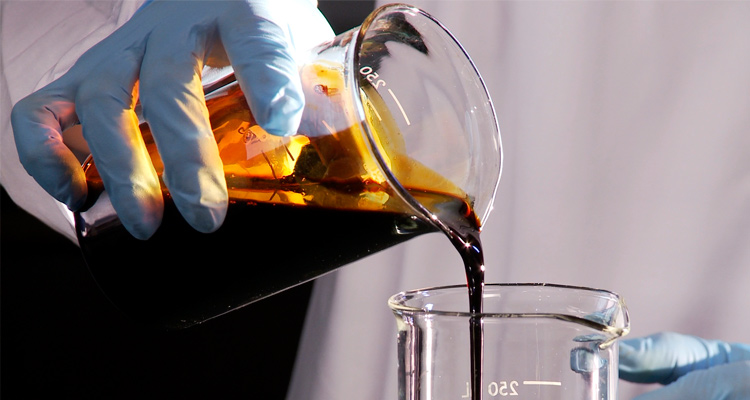

Почему Вам стоит купить смазку для подшипников RVS Master: реальные исследования

Рассмотрим результаты испытаний подшипников скольжения, которые проводились на машине трения (установке ДМ-29) по методике МГТУ им. Н.Э. Баумана. Вначале применялось только жидкое масло И-20 (ГОСТ 20799-75), затем в подшипник вводился РВС. Для испытаний использовался бронзовый вкладыш (Бр А5Ц5С5) и вал из стали 45. Макротвердость материала вкладыша составляла HRC30, а вала – HRC56. Усилие нагружения менялось в диапазоне 500-3000 Н, число оборотов вала составляло 1350 мин/мин. Результаты оцените на рисунке ниже.

Ниже приведена сравнительная таблица изменения коэффициента трения скольжения в зависимости от радиальной нагрузки ДО и ПОСЛЕ обработки подшипников термостойкой и водостойкой аэрозольной смазкой RVS Master Spray Grease.

| без использования РВС | с использованием РВС | ||||||||||||

| F | Величина радиальной нагрузки, Н | ||||||||||||

| 500 | 1000 | 1500 | 2000 | 2500 | 3000 | 500 | 1000 | 1500 | 2000 | 2500 | 3000 | ||

| f1 | 0,16 | 0,25 | 0,30 | 0,34 | 0,39 | Заедание | f5 | 0,06 | 0,2 | 0,21 | 0,26 | 0,26 | 0,26 |

| f2 | 0,2 | 0,28 | 0,28 | 0,4 | 0,39 | Заедание | f6 | 0,06 | 0,16 | 0,2 | 0,21 | 0,26 | 0,26 |

| fcp | 0,18 | 0,26 | 0,29 | 0,37 | 0,39 | Заедание | fcpрвс | 0,06 | 0,18 | 0,20 | 0,23 | 0,26 | 0,26 |

Выводы

После смазки подшипника скольжения составом РВС и его нагружения в течение 4,99*104 циклов наблюдается ситуация, когда коэффициент трения скольжения (f) сокращается на 66,6 %. При нагрузке 3000 Н и выше (до 4000 Н) заедания НЕТ! Можно сделать вывод, что продукт идеально подходит для цепи велосипеда, мотоцикла, снегохода, даже если механизм работает в агрессивных средах (вода, грязь).

Как использовать смазку RVS Master Spray Grease в системе подшипников и цепей

Для достижения оптимального результата рекомендуем выполнять обработку следующим образом.

Открытые узлы трения

- Тщательно взболтайте содержимое бутылки в течение 20-30 секунд, чтобы состав стал однородным. На дне бутылки не должно оставаться осадка.

- Распылите содержимое бутылки на обрабатываемые поверхности.

- Позаботьтесь о том, чтобы узел далее непрерывно проработал в течение 2-3 ч. При необходимости повторите обработку.

Закрытые подшипники и цепи:

- Откройте подшипник и удалите штатную смазку.

- Тщательно распылите содержимое бутылки на обрабатываемые поверхности, не оставляя сухих мест.

- Заполните подшипник штатной смазкой, собрав его в первоначальное состояние.

- Запустите в эксплуатацию.

Особенности состава низкотемпературных смазок для подшипников

Чтобы обеспечить наиболее эффективную работу подшипника в диапазоне низких температур и в условиях средних и высоких скоростей целесообразно использовать консистентные смазочные материалы. Это обусловлено тем, что они хорошо противостоят выдавливанию и воздействию центробежных сил, обладают устойчивостью к повышенным нагрузкам и вибрациям, работают в условиях низких температур, при этом отдельные смазочные материалы могут применяться в централизованных системах.

Современные пластичные смазки для подшипников материалы широкого диапазона температур. Они производятся на основе низковязких нефтяных дистиллятных масел (минеральное масло) с низкой рабочей температурой и морозостойких синтетических масел. Также в качестве дисперсной среды используются полиэтилсилоксаны и полиметилсилоксаны, обеспечивающие работоспособность смазочных материалов при температуре в диапазоне -60 ÷ +200˚С. Полигалогенорганосилоксаны и полиметилфенилсилосканы, обладающие улучшенными антизадирными и противоизносными характеристиками, применяются для изготовления смазок более широкого диапазона температур – от — 60 до 300 ˚С.

Смазочные материалы на сложных эфирах могут применяться в диапазоне -60 ÷ +150˚С. Они отличаются отличной смазочной способностью и адгезией к металлическим поверхностям, но характеризуются низкой водоустойчивостью.

Для загущения в состав пластичных смазок могут добавлять обычные и комплексные мыла, твердые углеводороды и различные комплексы присадок. Наибольшее распространение на сегодня получили смазки соответствии с типом загустителя классифицирущиеся на большие группы:

- с добавлением литиевого мыла, способные обеспечить работу подшипника при температурах от -50 до +130 ˚С;

- полимеров, которые имеют температуру каплепадения свыше +300˚С и наиболее эффективны для очень высоких скоростей вращения.

- смазки на основе органических загустителей им присущи такие важные качества как механическая стабильность и хорошие антифрикционные свойства.

Добавление присадок позволяет оптимизировать и значительно улучшить характеристики и свойства низкотемпературных смазочных материалов, позволяет им выдерживать высокие нагрузки. Наиболее широко используются антифрикционные, антизадирные, противоизносные, адгезионные, защитные, противокоррозионные и антиокислительные, а также присадки, обладающие мультифункциональными свойствами.