Барабанные тормоза: устройство и принцип работы

Содержание:

- Плюсы и минусы

- Примечания

- Разбираем по полочкам

- Процедура замены

- Преимущества

- Чем отличаются дисковые тормоза от барабанных?

- Барабанные тормозные механизмы: устройство и принцип работы

- Почему тормозные колодки, диски и барабаны изнашиваются

- Барабанные тормоза

- История

- Принцип работы барабанных тормозов.

- Устройство дисковых тормозов

- Устройство барабанного тормозного механизма

Плюсы и минусы

Барабанные тормоза полностью не сняты с производства благодаря своей закрытой конструкции, которая не позволяет проникать грязи во внутреннюю полость. Это очень полезно для грузовиков и вездеходов, где диски внедряются медленно. Дополнительным плюсом является увеличенный срок службы за счёт значительной рабочей площади фрикционных накладок. Но минусов куда больше:

- медленное и неточное срабатывание, вплоть до создания увода оси в сторону при торможении;

- чувствительность к попаданию влаги, закрытая конструкция имеет свою обратную сторону, если вода попала, то обратно её быстро не удалить, смазанные жидкой грязью колодки почти не тормозят;

- конструкция имеет значительную массу и габариты;

- контроль состояния закрытых колодок затруднён;

- при интенсивной работе такие тормоза плохо отводят тепло и перегреваются;

- по ремонтопригодности барабаны также проигрывают простоте замены колодок у дискового типа.

Типичное применение – это задняя ось у маломощных бюджетных модификаций легковых автомобилей, грузовой транспорт и внедорожники. То есть те автомобили, которые не развивают большую скорость, и многие недостатки барабанов не выглядят критичными.

Примечания

- Барабан // Российский гуманитарный энциклопедический словарь: В 3 т. — М.: Гуманит. изд. центр ВЛАДОС: Филол. фак. С.-Петерб. гос. ун-та, 2002. — Т. 1: А—Ж. — 688 с. — ISBN 5-691-00676-2.

- Барабан // Военная энциклопедия : / под ред. В. Ф. Новицкого . — СПб. ; : Тип. т-ва И. Д. Сытина, 1911—1915.

- ↑

- Например, мриданга.

- См. Фрикционный барабан.

- ↑

- ↑ Drum — статья Drum из Encyclopædia Britannica, Eleventh ed., 1910—1911.

- Сыма Цянь. Исторические записки (Ши цзи) / Акад. наук СССР; Отд. истории; Ин-т востоковедения; Пер. с кит. и коммент. Р. В. Вяткина и В. С. Таскина. Под общ. ред. Р. В. Вяткина. — М.: Наука, 1984. — Т. 3. — С. 106.

- Гаврила Успенский. Опыт повествования о древностях русских. — 2-е изд. — Харьков, 1818. — С. 372. — 797 с.

- ↑

- Пионерские журналы — статья из Большой советской энциклопедии. /

- См. Список производителей ударных инструментов

- ↑

- Г. Риман. Оркестр // Музыкальный словарь / Пер. с нем. Б. П. Юргенсона, доп. рус. отд-нием. — М.: ДиректМедиа Паблишинг, 2008. — CD-ROM.

- ↑

- Дхол // : / гл. ред. А. М. Прохоров. — 3-е изд. — М. : Советская энциклопедия, 1969—1978.

- — статья в онлайн — энциклопедии Кругосвет.

- Викисловарь: по барабану

- Викисловарь: флаг тебе в руки и барабан на шею

Разбираем по полочкам

Задние барабанные тормоза можно встретить на большинстве автомобилей отечественного производства. Наряду с дисковыми тормозами, которые устанавливаются спереди, они успешно функционируют на машине и не выходят из строя, сколько бы много ни проехало авто.

Сколько бы ни говорили о том, что тормозной барабан куда хуже дискового, эта конструкция, похоже, еще долгие годы не изживет себя и будет отличным решением для удешевления готового автомобиля, который сходит с конвейера.

Трудно сказать, сколько составляет такое давление, но совершенно точно можно установить, что температура механических элементов иногда доходит до сотен градусов. Однако, сколько бы велика ни была температура, барабан в обязательном порядке оборудуется системой вентиляции. Такая система не позволяет температуре выходить за необходимые пределы, а потому барабан ходит вплоть до сотни тысяч километров пробега.

Когда колодка трется о внутренний диаметр устройства барабана, нельзя не сказать о том, что этот диаметр подвергается постепенному износу. Виной тому постоянное трение и повышение температуры, которое в конечном счете приводит к истощению стенок и значительному изменению их размера

С этой целью важно постоянно контролировать, чтобы диаметр, который имеет тормозной барабан, всегда находился в пределах нормы. О том, какой негативный эффект влечет за собой несвоевременное обслуживание, напоминать не стоит: критическое изменение размера барабана приведет к выводу системы из строя. Сколько бы сильно ни приходилось нажимать на педаль, колодка с большим усилием прижимается к барабану по всему его диаметру при помощи специальных пружин, которые имеют крепление к суппорту

За счет этого создается равномерное трение, и колодка прижимается достаточно плотно. Регулируя усилие нажатия на педаль, можно с легкостью контролировать силу, с которой колодка прижимается к барабану. Таким образом, тормозной барабан подвергается сильнейшему воздействию, за счет которого выделяется тепловая энергия, и машина постепенно снижает скорость и останавливается

Сколько бы сильно ни приходилось нажимать на педаль, колодка с большим усилием прижимается к барабану по всему его диаметру при помощи специальных пружин, которые имеют крепление к суппорту. За счет этого создается равномерное трение, и колодка прижимается достаточно плотно. Регулируя усилие нажатия на педаль, можно с легкостью контролировать силу, с которой колодка прижимается к барабану. Таким образом, тормозной барабан подвергается сильнейшему воздействию, за счет которого выделяется тепловая энергия, и машина постепенно снижает скорость и останавливается.

Процедура замены

Самостоятельная установка дисковых тормозов – достаточно сложная процедура. Если вы никогда не «копались» в своем автомобиле, тогда доверьте ее профессионалам. Заядлые механики для начала должны подготовить рабочий инструмент. Понадобятся головки с трещотками различных размеров и вороток. Также подготовьте загонщик поршней, молоток и плоскогубцы. Обязательно проверьте комплектацию дисковых тормозов. В нее должны входить следующие компоненты:

- суппорт;

- шланг;

- колодки;

- диски;

- различные крепежные изделия.

Обратите внимание, что заводская инструкция к вашему транспортному средству имеет описание того, как произвести замену колодок в барабанных тормозах. Рекомендуется почитать ее

Процесс замены индивидуален для каждой отдельной модели, поскольку имеет свои нюансы. В целом можно выделить общие шаги, с которыми столкнется каждый автомобилист:

- С помощью ключа или пневматического инструмента открутите крепежные болты колеса, а затем снимите его.

- Далее необходимо снять тормозной барабан. Для этого в конструкции найдите технологическое отверстие, в котором располагается крепежный элемент. Открутив его, вы сможете снять барабан.

- Снимите тормозные колодки, чтобы освободить тросик ручника. Отсоедините трос от ручного тормоза.

- Демонтируйте центральную гайку. Отсоедините кулак от подвески.

- Отсоедините тормозной шланг и снимите суппорт.

- Для минимальной потери тормозной жидкости рекомендуется закрыть отверстие защитным колпачком.

- При наличии отключите датчик системы ABS.

- Отсоедините продольную тягу от кулака.

- Достаньте сквозной болт кулака из поперечной тяги.

- Выньте ШРУС из ступицы.

- Достаньте болты крепления амортизатора к кулаку.

- Установите кулак, предусмотренный под дисковые тормоза, закрепив его в подвеске.

- Поставьте диск и на него суппорт.

- Установите тормозные колодки и подключите шланг с тормозной жидкостью.

- Обязательно удалите воздух из системы. Поставьте колесо на место.

В условиях специализированного техцентра процесс занимает около часа, поэтому в гараже готовьтесь потратить от 2 и более часов. При монтаже барабана могут возникнуть трудности. Деталь часто прикипает, поэтому вручную снять ее невозможно. Допускается использование молотка (кувалды), но наносить удары можно только средней тяжести, чтобы не повредить элементы конструкции.

В конце стоит проверить тормозную магистраль на герметичность. Осмотрите днище машины на потеки и утечки. Только после этого можно приступить к тест-драйву. Полностью «выжимайте» педаль до упора. Убедитесь, что тормоза действительно работают

Обратите внимание, что в первое время эксплуатации может наблюдаться скрежет. Это нормальное явление, когда колодки и диски притираются друг к другу

В инструкции к тормозам указывается пробег, после которого данный эффект должен исчезнуть. Дисковые тормоза могут сократить тормозной путь на несколько десятков метров.

Преимущества

Барабанные тормоза используются в большинстве тяжелых грузовиков, автобусах, некоторых средних и легких грузовиках, а также в некоторых автомобилях, мотоциклах для бездорожья и квадроциклах. Барабанные тормоза часто применяются к задним колесам, поскольку большая часть тормозного усилия создается передними тормозами транспортного средства, и поэтому тепло, выделяемое задними колесами, значительно меньше. Барабанные тормоза позволяют просто установить стояночный тормоз.

Барабанные тормоза также иногда используются в качестве стояночного (и аварийного) тормоза, даже когда задние колеса используют дисковые тормоза в качестве основных тормозов. Во многих задних дисковых тормозных системах используется стояночный тормоз, в котором поршень в суппорте приводится в действие кулачком или винтом. Это прижимает колодки к ротору. Однако этот тип системы значительно усложняется, когда в задних дисковых тормозах используются фиксированные многопоршневые суппорты. В этой ситуации небольшой барабан обычно устанавливается внутри или как часть тормозного диска. Этот тип тормоза также известен как тормоз банксии.

В гибридных автомобилях и электромобилях износ тормозных систем значительно снижается за счет двигателей-генераторов с рекуперацией энергии (см. Рекуперативное торможение ), поэтому некоторые гибридные автомобили, такие как GMC Yukon Hybrid , Toyota Prius (кроме третьего поколения) и Volkswagen ID. 3 и ID.4 используют барабанные тормоза на задних колесах.

Дисковые тормоза зависят от гибкости уплотнений суппортов и небольшого биения при отпускании колодок, что приводит к лобовому сопротивлению, потере расхода топлива и образованию задиров на дисках. Возвратные пружины барабанного тормоза обеспечивают более позитивное действие и, при правильной настройке, часто имеют меньшее сопротивление при отпускании. Однако можно разработать специальные уплотнения, которые втягивают поршень дискового тормоза.

Барабанные тормоза выделяют меньше твердых частиц (PM), чем дисковые тормоза, поскольку частицы износа в основном запечатаны. Однако в этом отношении они не лучше тормозов без трения .

Некоторые более мощные барабанные тормозные системы компенсируют нагрузку при определении давления в колесном цилиндре; особенность, редко встречающаяся при использовании дисков ( системы используемые на автомобилях Citroën, регулируют тормозное давление в зависимости от нагрузки, независимо от того, используются ли барабаны или диски). Одним из таких автомобилей является Jeep Comanche . Comanche может автоматически передавать большее давление на задние барабаны в зависимости от размера груза. Большинство других производителей уже несколько десятилетий используют клапаны измерения нагрузки в гидравлической системе задней оси.

Из-за того, что площадь фрикционного контакта барабанного тормоза находится на окружности тормоза, барабанный тормоз может обеспечивать большее тормозное усилие, чем дисковый тормоз того же диаметра. Увеличенная площадь фрикционного контакта колодок барабанного тормоза с барабаном позволяет колодкам барабанного тормоза прослужить дольше, чем колодки дискового тормоза, используемые в тормозной системе аналогичных размеров и тормозного усилия. Барабанные тормоза сохраняют тепло и являются более сложными, чем дисковые тормоза, но часто являются более экономичным и мощным типом тормозов для использования в задних тормозах из-за низкого тепловыделения задних тормозов, самозатягивающегося характера барабанного тормоза, большей площади контакта с поверхностью трения. , а также долговечные характеристики износа (% использованного ресурса / кВт тормозной мощности).

Перечислить преимущества барабанных тормозов:

- дешевле производить

- немного меньшая частота обслуживания из-за лучшей коррозионной стойкости по сравнению с дисками.

- встроенный эффект самообеспечения требует меньшего входного усилия (например, гидравлического давления).

- колесные цилиндры несколько проще ремонтировать по сравнению с суппортами.

- небольшая экономия веса, в первую очередь за счет гораздо меньших и легких гидроцилиндров по сравнению с суппортами.

Чем отличаются дисковые тормоза от барабанных?

Оба типа тормозов были изобретены приблизительно в одно время (начало 20-го века) и вытеснение одного типа другим происходило постепенно, по мере развития технологий. На самом деле, использование дисковых тормозов несколько десятков лет сдерживалось отсутствием подходящего материала для изготовления накладки.

Преимущества дисковых тормозов

Основные преимущества дисковых тормозов обусловлены схемой расположения накладок и условиями работы. Встречные тепловые потоки в диске между накладками в процессе торможения обеспечивают равномерное расширение материала диска и «поджатие» к нему обеих накладок. А непосредственный контакт диска с окружающей средой обеспечивает эффективный теплообмен.

- В барабанных тормозах выделение тепла в окружающую среду происходит не напрямую, а через боковую поверхность барабана. Тепловое расширение этой части поверхности происходит при несимметричном сопротивлении внешней среды: с внутренней стороны «поджимает» накладка, а с внешней сопротивление отсутствует. Таким образом, охлаждение дисковых тормозов происходит лучше, чем барабанных.

- Кроме того, возникающие в процессе торможения изменения в зазорах рабочих поверхностей у дисковых тормозов обусловлены симметричными воздействиями и поэтому зазоры могут саморегулироваться, а в барабанных тормозах воздействия асимметричные и поэтому со временем требуются дополнительные регулировки.

- В дисковых тормозах в отличие от барабанных не скапливаются продукты взаимодействия трущихся поверхностей. Это механические частицы, образующиеся вследствие износа и газы, которые особенно опасны тем, что скапливаясь внутри барабана, являются в какой-то степени смазкой в зазоре пары трения.

Современные тормозные системы помимо механической и гидравлической систем включают ещё и электронную (например, хорошо всем известная антиблокировочная система тормозов). При этом конструктивно дисковые тормоза значительно лучше приспособлены для сопряжения с электроникой, чем барабанные.

Преимущества барабанных тормозов

В свою очередь часть достоинств барабанных тормозов обусловлена тем, что пара трения изолирована от воздействий окружающей среды.

- В дисковых тормозах после интенсивного торможения и попадания автомобиля в воду открытый тормозной диск легко может деформироваться или в нем могут появиться термические трещины, ведущие к разрушению. Барабанный механизм в таких случаях более защищен.

- Попадающие в зазор между дисками абразивные частицы, содержащиеся в грязи, хоть и отбрасываются центробежными силами при вращении диска, но существенно ускоряют процесс износа накладок по сравнению с барабанными тормозами.

- Кроме того, несмотря на большее количество деталей, ремонт и замена барабанных тормозов требует меньших трудозатрат, чем дисковых.

Таким образом, комбинированное применение разных видов тормозных систем: дисковые – передние, барабанные – задние для бюджетных автомобилей вполне оправдано и по настоящее время.

Барабанные тормозные механизмы: устройство и принцип работы

Читатели знают, что в настоящее время наибольшее распространение в автомобильной промышленности получило два типа тормозных механизмов – дисковые и барабанные. Если с дисковыми тормозами все понятно, то устройство, принцип работы и эффективность эксплуатации барабанных тормозов для многих до сих пор остается загадкой. В сегодняшней статье мы расскажем об основных компонентах барабанных тормозов, опишем алгоритм их работы, а также выясним основные преимущества и недостатки их использования.

Барабанные тормоза

Из чего состоят барабанные тормоза?

Устройство барабанных тормозных механизмов заметно сложнее, нежели конструкция их дисковых «собратьев». Основными внутренними частями таких тормозов являются:

- Тормозной барабан. Элемент, изготавливаемый из высокопрочных чугунных сплавов. Он установлен на ступице или опорном валу и служит не только основной контактной частью, взаимодействующей непосредственно с колодками, но и корпусом, в котором смонтированы все остальные детали. Внутренняя часть тормозного барабана шлифуется, чтобы торможение было максимально эффективным.

- Колодки. В отличие от тормозных колодок дисковых тормозов, колодки, применяемые в барабанных механизмах, имеют полукруглую форму. Их внешняя часть имеет специальное асбестовое покрытие. Если тормозные колодки установлены на паре задних колес, то одна из них подключается еще и к рычагу стояночного тормоза.

- Стягивающие пружины. Данные элементы прикрепляются к верхней и нижней частям колодок, не позволяя им расходиться в разные стороны на холостом ходу.

- Тормозные цилиндры. Это специальный корпус, изготовленный из чугуна, по двум сторонам которого смонтированы рабочие поршни. Их задействование происходит путем гидравлического давления, возникающего после нажатия водителем на педаль тормоза. Дополнительными частями поршней являются резиновые уплотнители и клапан для удаления воздуха, попавшего в контур.

- Защитный диск. Деталь представляет собой устанавливаемый на ступицу элемент, к которому прикрепляются тормозные цилиндры и колодки. Их закрепление производится путем использования специальных фиксаторов.

- Механизм самоподвода. Основой механизма служит специальный клин, углубляющийся по мере стачивания тормозных колодок. Его назначение – обеспечение постоянного прижима, колодок к поверхности барабана, независимо от износа их рабочих поверхностей.

Устройство барабанных тормозов

Перечисленные нами компоненты являются общепринятыми. Их использует большинство крупнейших производителей. Существует ряд деталей, которые устанавливаются некоторыми компаниями частным образом. Таковыми, например, являются механизм подведения колодок, всевозможные распорки и т.п. Подробно останавливаться на них не имеет смысла.

Принцип работы барабанных тормозов

Основная последовательность функционирования барабанных механизмов примерно следующая. Водитель в случае необходимости нажимает на педаль, создавая увеличенное давление в тормозном контуре. надавливает на поршни главного цилиндра, которые задействуют тормозные колодки. Они «расходятся» в стороны, растягивая стяжные пружины, и достигают точек взаимодействия с рабочей поверхностью барабана. Благодаря трению, возникающему при этом, скорость вращения колес уменьшается, а автомобиль притормаживает. Общий алгоритм работы барабанных тормозов выглядит именно так. Существенных различий между системами с одним поршнем и двумя не имеется.

Преимущества и недостатки барабанных тормозов

Несмотря на, казалось бы, общее устаревание конструкции, многие автопроизводители до сих пор применяют барабанные тормоза на своих моделях. Дело в наличии множества плюсов, благоприятно сказывающихся на использовании авто.

- Во-первых, барабанные тормозные механизмы служат в 2-3 раза дольше дисковых тормозов. Это касается не только колодок, но и самих тормозных дисков, которые изнашиваются ничуть не меньше.

- Во-вторых, барабанные механизмы не боятся попадания воды, в то время как сильно разогретые поверхности дисковых тормозов при резком охлаждении водой могут покрыться микротрещинами, что приводит их к скорому выходу из строя.

- В-третьих, смонтировать стояночный тормоз в систему барабанных тормозов заметно легче, нежели интегрировать его в дисковые системы. Разумеется, простота значительно удешевляет издержки, связанные с изготовлением общей конструкции.

Главным недостатком тормозов барабанного типа является меньшая эффективность их работы, по сравнению с дисковыми механизмами. Применять их на автомобилях, под капотом которых установлены мощные оборотистые моторы, а также на моделях с высокой массой небезопасно.

Почему тормозные колодки, диски и барабаны изнашиваются

Трение, выступая в роли основного рабочего фактора эффективности тормозов, имеет вполне определённую физическую сущность. Это столкновение между собой малейших неровностей, шероховатостей трущихся поверхностей, которое не всегда остаётся для них без последствий.

И эти последствия тем печальней, чем выше коэффициент трения, то есть чем быстрее машина останавливается. Приходится выбирать компромисс между качеством торможения и долговечностью деталей.

По многолетнему опыту материалы накладок и дисков подобраны таким образом, чтобы средний диск мог пережить три-четыре комплекта колодок. Это оптимум с точки зрения соотношения цены массивного и дорогого диска со стоимостью относительно недорогих колодок, считающихся расходниками.

Причины быстрого износа

Снижение срока службы фрикционных элементов тормоза обуславливается несколькими факторами.

- Стиль езды. Вполне естественно, что при частом пользовании педалью износ будет идти быстрее, особенно если у тормозов не будет времени на охлаждение.

- Отклонения в свойствах материалов. Не всегда при текущих заменах диски (барабаны) и колодки устанавливаются точно такие же, как и на заводе. Диски могут быть сделаны из разного по твёрдости и содержанию углерода чугуна, а колодки изготавливаются по разным технологиям, с использованием традиционных материалов без асбеста, включением металлов или органических волокон. В результате можно при равной эффективности в различных сочетаниях чаще менять колодки или диски.

- Попадание грязи на рабочие поверхности. Пыль и песок работают как абразивы, что ускоряет износ.

- Коррозия дисков и деградация материала накладок. Могут происходить как по причине редкого пользования тормозами, так и наоборот, постоянных перегревов.

- Неисправности направляющего аппарата тормоза. Колодки будут прижиматься неравномерно, что вызовет нештатный односторонний износ.

- Проблемы со ступичными подшипниками, когда люфтящее колесо вызывает постоянные задевания колодок по диску.

- Нарушения в выдерживании зазоров. Пренебрежение регулировками барабанных тормозов или закисание поршней в дисковых.

Как видно, ускоренный износ может появиться как по естественным причинам, так и от невнимания водителя.

Почему появляется неравномерный износ деталей

Чаще всего это происходит из-за внутренней коррозии поршней и цилиндров в гидравлическом приводе. Особенно у многопоршневых механизмов. Встречаются также закисания в направляющем аппарате суппорта.

Скоба перекашивается, отчего колодки сильнее прижимаются одним краем, чем другим. Суппорт приходится разбирать, очищать и смазывать, не допуская попадания смазки на фрикционные поверхности. Но лучше прибегнуть к замене деталей.

Барабанные тормоза

Тормозной механизм барабанного типа функционально предназначен для изменения скоростного режима транспортного средства.

Барабанный тормоз, установленный на задней колесной паре, обеспечивает реализацию функции стояночного тормоза.

Основным конструктивным элементом тормозного механизма данного типа, собственно и давшее ему такое название, является барабан, или металлическая чаша, закрепленная на колесной ступице.

Принцип действия барабанного тормозного механизма заключается в следующем:

-

После нажатия водителем тормозной педали в контуре тормозной системы возникает давление.

-

Под воздействием давления тормозной жидкости поршни тормозных цилиндров, преодолевая сопротивление стяжных пружин, инициируют расхождение тормозных колодок.

-

Тормозные колодки, расходясь и плотно прилегая фрикционными накладками к рабочим поверхностям тормозных барабанов, снижают скорость их вращения, замедляя тем самым вращение колес транспортного средства.

Одним из главных достоинств барабанных механизмов называют его закрытость от окружающей среды – ни грязь, ни пыль внутрь не попадают.

История

Несколько схем работы барабанного тормоза; Распределение силы во время фазы торможения выделено черным.

Современный автомобильный барабанный тормоз впервые был использован в автомобиле Maybach в 1900 году, хотя этот принцип был запатентован Луи Рено только в 1902 году . Он использовал тканую асбестовую накладку для накладки барабанного тормоза, поскольку никакая альтернатива не рассеивала тепло, как асбестовая накладка, хотя Maybach использовал менее сложный барабанный тормоз. В первом барабанные тормоза, рычаги и стержни или тросы приводили в действие башмаки механически. С середины 1930-х годов давление масла в небольшом колесном цилиндре и поршнях (как на картинке) приводило в действие тормоза, хотя некоторые автомобили продолжали работать с чисто механическими системами в течение десятилетий. Некоторые конструкции имеют два колесных цилиндра.

По мере износа колодок барабанных тормозов тормоза требовали регулярной ручной регулировки до появления саморегулирующихся барабанных тормозов в 1950-х годах. Барабанные тормоза также склонны к выцветанию при многократном использовании.

Jaguar Cars представила три автомобиля с дисковыми тормозами в Ле-Мане в 1953 году, где они победили, во многом благодаря превосходному торможению по сравнению с соперниками с барабанными тормозами . Это положило начало концу барабанных тормозов в легковых автомобилях. С 1960-х по 1980-е годы дисковые тормоза постепенно вытеснили барабанные тормоза на передних колесах автомобилей (которые получают большую часть тормозного усилия). Сейчас практически все автомобили используют дисковые тормоза на передних колесах, а многие используют дисковые тормоза на всех четырех колесах.

В Соединенных Штатах Jeep CJ-5 (производства AM General ) был последним автомобилем (произведенным для Почтовой службы США), в котором использовались передние барабанные тормоза, когда он был снят с производства в 1986 году. Однако барабанные тормоза все еще часто используются. на задние колеса и на стояночный тормоз . В некоторых транспортных средствах используется стояночный тормоз типа «барабан в шляпе», где тормозные колодки расположены внутри центральной части (шляпки) ротора дискового тормоза, который действует как барабан.

Ранние тормозные колодки содержали асбест . При работе с тормозными системами старых автомобилей необходимо следить за тем, чтобы не вдыхать пыль, присутствующую в тормозном узле. После того, как федеральное правительство США начало регулировать производство асбеста, производители тормозов были вынуждены перейти на безасбестовые накладки. Первоначально владельцы жаловались на плохое торможение при замене, но в конечном итоге тормозная технология улучшилась, чтобы компенсировать это. Большинство старых автомобилей, которые ежедневно эксплуатируются, были оснащены безасбестовой облицовкой. Многие другие страны также запретили использование асбеста в тормозах.

Принцип работы барабанных тормозов.

Принцип действия такой системы следующий. Металлический полый барабан в виде плоской чашки крепится на ступице. При торможении к внутренней части барабана прижимаются серповидные тормозные колодки, что приводит непосредственно к торможению.

Конструкция, приводящая к прижиму тормозных колодок, построена на гидравлическом тормозном цилиндре либо нескольких цилиндрах. В исходное положение тормозные колодки возвращаются благодаря пружинам. Кроме прочего, в конструкцию барабанных тормозов входит рычаг, распирающий колодки при постановке автомобиля на стояночный тормоз.

На заре автомобилестроения барабанные тормоза имели доминирующее распространение. Причина такого противовеса в сторону барабанных тормозов была обусловлена в первую очередь простотой производства и меньшими требованиями к точности изготовления деталей. Кроме того, строение стояночного тормоза на основе барабанных тормозов более простое, чем на основе дисковых, которые сегодня нередко занимают место первых.

Устройство дисковых тормозов

Дисковые тормоза – устройства, работающие за счет силы трения (фрикционное действие). В современных авто применяются наряду с барабанными.

Механизм состоит из следующих элементов:

- Суппорт. Деталь изогнутой формы, изготовленная из чугуна либо алюминия. Крепится к поворотному кулаку и выполняет несколько функций: удерживает тормозные колодки, является местом размещения тормозного цилиндра.

- Цилиндр. Подвижная часть этой детали – поршень, необходим для механического воздействия на тормозные колодки.

- Колодки. 2 колодки размещаются с внешней и внутренней стороны дисков и представляют собой пластины со специальной прослойкой из материала с большим коэффициентом трения (фрикционный материал). Сдвигаемый поршнем элемент ложится на поверхность тормозного диска, замедляя его движение.

- Скоба. Удерживает колодки в таком положении, чтобы обе прилегали к диску равномерно.

- Диск тормоза (ротор). Крепится к ступице, образуя жесткое соединение, так что диск вращается вместе с колесом. От материала, из которого изготовлен диск, и его конструкции в большей мере зависит эффективность работы всей системы.

- Защита (кожух). Препятствует загрязнению элементов.

Материалы тормозных дисков

При производстве роторов используются различные материалы, характеристики которых влияют на качество, долговечность и работоспособность изделий.

Чугун – наиболее распространенный и доступный материал. Его свойства обеспечивают высокую износостойкость расходников. Но перепады температур и влага могут привести к его порче, а при продолжительном простое деталь быстро ржавеет

Важно отметить и большой вес тормозного элемента, но в любом случае основная масса реализуемых комплектующих чугунная

Детали, сделанные из нержавейки, не подвержены коррозии, выносят резкие изменения температуры, но фрикционные качества несколько снижены.

Карбон легче чугуна, имеет хороший коэффициент трения, увеличенную рабочую площадь, но требует дополнительного ухода (прогрева перед началом работы) и при этом достаточно дорогой.

Керамическими дисками оснащают спорткары, что оправдано, ведь такие расходники долговечны, легки, прочны, устойчивы к износу, не ржавеют и выдерживают высокие температуры. Но слишком дороги для тюнинга обычных автолюбителей.

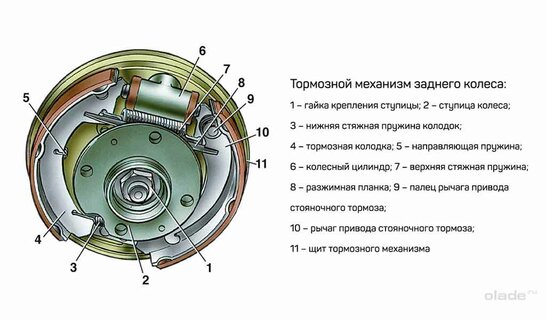

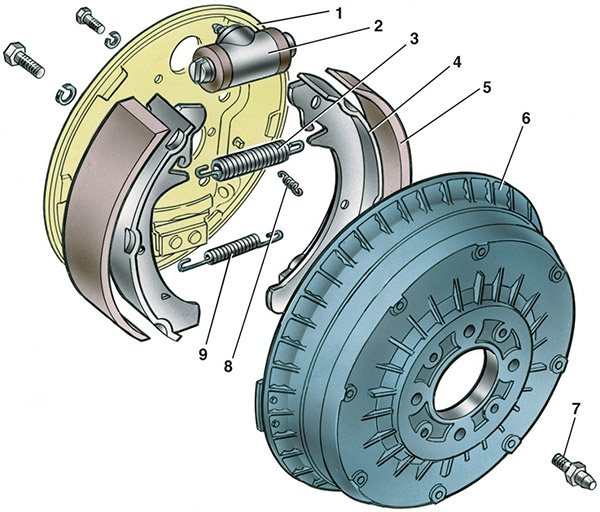

Устройство барабанного тормозного механизма

- тормозной барабан;

- тормозные колодки;

- один или несколько тормозных гидравлических цилиндров;

- защитный диск;

- стяжные пружины;

- колодочная распорка;

- фиксатор;

- механизм подвода колодок;

- механизм самоподвода.

- Тормозной барабан имеет отшлифованную по кругу поверхность. Материал из которого сделан сам барабан — чугун. Устанавливается либо на опорный вал, либо на ступицу колеса.

- Тормозные колодки — это металлические элементы, форма которых напоминает полумесяц. На рабочую поверхность колодок прикреплены фрикционные накладки, которые выполнены из асбестовой основы. На одной из колодок размещен рычаг стояночного тормоза.

- Тормозные гидравлические цилиндры — представляют собой чугунный корпус, внутри которого, по обеим сторонам, расположены небольшие рабочие поршня, на которых установлены уплотнительные манжеты. Благодаря этим манжетам тормозная жидкость не просачивается во время рабочего хода. Чтобы из системы можно было спустить воздух, существует специальный спускной клапан, который вкручивается в сам корпус гидравлического цилиндра.

- Защитный диск — установлен непосредственно на ступице либо на задней балке. К нему прикреплен колодки и тормозной цилиндр. Крепление осуществлено при помощи подпружиненных фиксаторов, поэтому колодки и цилиндр подвижны.

- Стяжные пружины прикреплены к тормозным колодкам как сверху, так и снизу. Они работают на сжатие и не дают возможность во время «холостого хода» колодкам разойтись в разные стороны.

- Колодочная распорка представляет собой металлическую пластину со специальными вырезами. Эта деталь устанавливается в тех системах, где имеется только один тормозной цилиндрик. В этом случае колодочную распорку устанавливают между колодками. Основное ее предназначение приводить в действие механизм самоподвода. Кроме этого при натяжке рычага «ручника» срабатывает вторая колодка.

- Фиксатор — это металлический стержень, на котором послойно установлены — колодка, тарелка, пружина, тарелка. Благодаря такому «бутерброду» колодка может передвигаться в вертикальной плоскости и при этом плотно прилегать к диску.

- Механизм подвода колодок применяется довольно редко. Например, автомобилях старого поколения «Жигулей», он был всегда. В данном механизме присутствует 2 эксцентрика прикрепленных к колодкам, которые находятся в корпусе защитного диска. Во время вращения эксцентриков возникало более плотное прилегание колодок к барабану.

- Механизм самоподвода — предназначен для разведения к рабочей поверхности барабана износившихся тормозных колодок. Некоторые производители автомобилей используют подпружиненный клин, а некоторые металлическую полоску с «зубчиком». И это далеко не все самоподвода. Как показывает практика подпружиненный клин более эффективен и прост в применении. Впервые эту деталь внедрил «Фольксваген». Цель этой детали проваливаться глубже между колодкой и распоркой в тот момент, когда фрикционные накладки износились. Тем самым колодка не сможет отойти далеко от рабочей поверхности барабана.

Схема барабанного тормозного механизма заднего колеса ВАЗ 2114, 2115

- Защитный диск;

- Один или несколько тормозных гидравлических цилиндров;

- Стяжная пружина колодки (верхняя);

- Тормозные колодки;

- Накладка колодки;

- Тормозной барабан;

- Установочный штифт;

- Направляющая пружина;

- Стяжная пружина колодки (нижняя);